Tasarımlar, kendi lisansımız ve deneyimli teknik kadromuzla firma içinde geliştirdiğimiz yazılımlar aracılığıyla gerçekleştirilmektedir. Müşteri taleplerini temel alarak, teklif aşamasından sipariş ve teslim sürecine kadar proje ekibimiz titizlikle süreci takip eder. Tasarım ve uygulamanın her bir aşaması müşteriye onaylatılarak ilerlenmektedir. Teklif aşamasındaki titiz ve gerçekçi çalışmalar, üretim ve tasarım aşamalarındaki hataları en aza indirmektedir. Tasarım ekibimiz, çalışma ortamı ve koşulları hakkında kapsamlı bilgi edinir ve müşterinin yanlış tercih yapmaması için rehberlik sağlar.

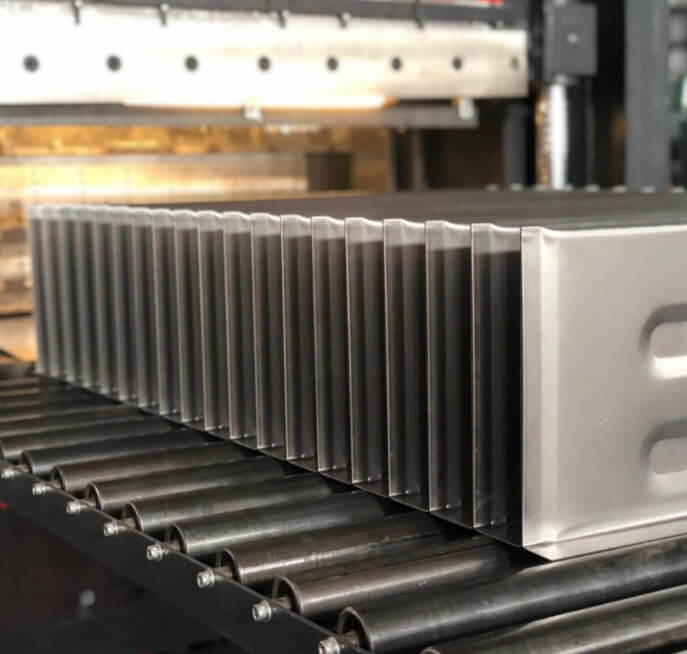

Manyetik devre elemanı olarak, nüve yüksek kaliteli, yönlendirilmiş, soğuk haddelenmiş ve düşük kayıplı, her iki tarafı da yalıtılmış silisli saclardan üretilmektedir. Tasarım girdilerine dayanarak, 0,23 – 0,27 – 0,30 mm kalınlığında ve değişik özelliklerde saclar kullanılarak projeler oluşturulmaktadır. Proje, teknik detaylar doğrultusunda kesilerek dizim yapılıp manyetik devreye dönüştürülmektedir. Nüvede sargı taşıyan kısımlar "bacak" olarak adlandırılırken, bu bacakları üstten ve alttan birleştiren kısımlara "boyunduruk" denir. Boyunduruk kısmı, metal bir yapı ile sıkıştırılarak titreşimlerin önlenmesi sağlanır.

Dağıtım transformatörleri, iki ana bölümden oluşmaktadır: Alçak Gerilim (AG) sargısı ve Yüksek Gerilim (YG) sargısı. AG sargısı, düşük gerilimle birlikte yüksek akım taşıdığı için genellikle izolasyon amacıyla nüveye en yakın, yani iç kısımlarda, büyük kesitli iletkenler kullanılarak sarılır. YG sargısı ise yüksek gerilimle düşük akım taşıdığı için daha küçük kesitli iletkenler kullanılarak, genelde AG bobininin üst kısımlarına, yani dış tarafta yer alacak şekilde sarılmaktadır. İletken seçiminde, yüksek elektriksel iletkenliğe ve saflığa sahip elektrolit bakır ve alüminyum malzemeleri tercih edilmektedir. İzolasyon için, yoğunluğu artırılmış, yüksek yalıtım düzeyine sahip, mekanik dayanıklılığı yüksek ve yağ dayanıklı, Avrupa menşeli yalıtım malzemeleri kullanılmaktadır. Bobin kayıpları, aşırı yük dayanımları ve soğutma hesapları titizlikle yapılarak tasarlanır ve projeye uygun şekilde sarım işlemleri gerçekleştirilir.

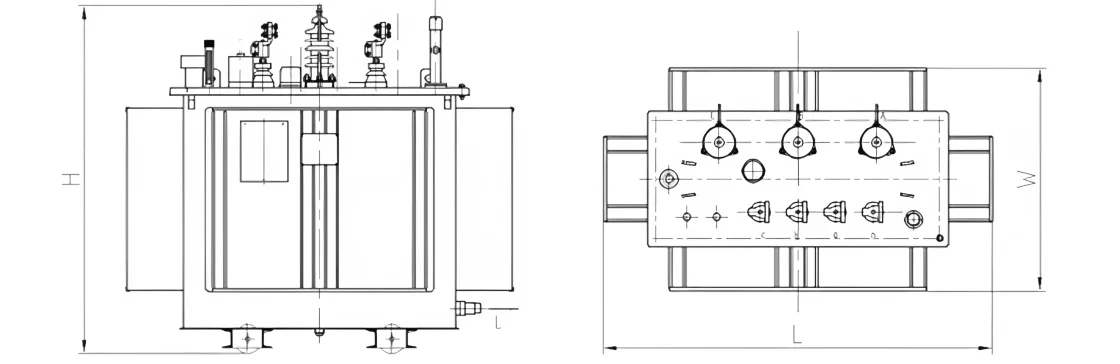

Transformatör kapakları, yüksek kaliteli ST-37 ve ST-52 çelik malzemelerden üretilmektedir. Projeye uygun olarak, terminal çıkışları, koruma ve gözlemleme ekipmanları ile varsa genleşme deposu montaj noktaları ve kaldırma kulakları eklenerek imal edilir. Terminallerden geçen akımın büyüklüğüne göre, fazlar arası ve/veya faz-nötr akım döngülerinin kapak sacını aşırı ısıtmaması için antimanyetik sac ile takviye sağlanmaktadır. Kapak kaynakları sızdırmaz kaynak tekniğiyle gerçekleştirilir ve kaçak kontrolleri yapıldıktan sonra montaja hazır hale getirilir.

Transformatör kazanı ise yüksek kaliteli ST-37, ST-52 malzemelerden ve soğutma grubu olarak radyatör ya da elastik özellikte dalga duvar saclarından imal edilmektedir. Dalga duvar ve/veya radyatör sacları 1,2 mm veya 2,5 mm kalınlığında kullanılır. Proje gerekliliklerine uygun olarak tüm ekipmanlar özenle montajlanır. Kazan kaynakları, ince sacın kalın saca kaynaması nedeniyle özel bir sızdırmaz kaynak tekniği ile yapılmaktadır. Kazanın imalatının ardından, penetran sıvısı uygulanır ve basınç verilir. Siyah ışık kullanarak karanlık ortamda kaçak kontrolleri yapıldıktan sonra montaja sevk edilir.

Bobinler, nüve bacaklarına yerleştirilir. Nüve boyunduruk parçaları dizildikten sonra manyetik devre tamamlanır. Bu aşamada, bobinler izolasyon takozları ve nüve boyunduruk demirleri ile sıkıştırılarak, hesaplanan kısa devre kuvvetlerine dayanacak şekilde sabitlenir. Nüve, fiziksel olarak bobinlerle bir araya getirilerek kapağa iletimsel terminal çıkışları olarak montajlanır ve böylece aktif kısım oluşturulmuş olur. Aktif bölüm, prosese göre, kurutma işlemleri yapılmadan önce veya sonra, kazanın izolasyon mesafeleri test edildikten sonra montaja hazır hale getirilir ve yağ basma prosedürüne yönlendirilir.

Transformatörlerin izolasyon ömrü, çalışma ömrü açısından kritik bir öneme sahiptir ve bu nedenle nemin uzaklaştırılması hayati bir süreçtir. Aktif bileşenleri montajı tamamlanmış olan transformatörler, 105-110 derece sıcaklıklarda, ısı dağılımının homojen bir şekilde sağlandığı yüksek vakumlu fırınlarda fırınlanarak nemden arındırılır. Fırınlama işleminin başlangıcında ve sonunda izolasyon testleri gerçekleştirerek sürecin kontrol altında tutulması sağlanır.

Fırınlama işlemi tamamlandıktan sonra, kazan montajı yapılan transformatörlere yine yüksek vakum altında yağ pompalama işlemi uygulanır. Genellikle, izolasyon dayanımını artırmak ve sıcaklık etkilerine karşı direnç sağlamak amacıyla, nemden arındırılmış mineral yağlar tercih edilir. Bunun yanı sıra, bitkisel veya yangın güvenliği açısından özel formülasyonlara sahip yağlar da kullanılabilir. Ayrıca, genleşme depolu transformatörlerde yağ seviyeleri ayarlanırken, hermetik transformatörlerde ise özel basınç ayarları yapılarak süreç sonlandırılır.

Transformatörler, üretim süreçlerinin her aşamasında fiziksel ve elektriksel ölçümlerle kontrol edilerek bir sonraki aşamaya ilerler. Üretim kalite kontrol elemanları, ölçüm, kontrol ve onay olmadan sürecin tamamlanmasını sağlamak mümkün değildir. Olası problem ve arızalar, üretim sürecinin en erken aşamalarında tespit edilip giderilir.

Yarı mamul aşamasında uygulanan test ve ölçümler şunlardır:

> Boyut ölçümleri

> Çevirme oranı ölçümleri

> İzolasyon direnci ölçümleri

> DC direnç ölçümleri

> Sızdırmazlık kontrolleri

Tüm transformatörlerin rutin testleri, üretim aşamaları tamamlandıktan sonra uygulanır ve bu testler, raporlanmak koşuluyla bazıları tekrarlanırken bazıları ilk defa gerçekleştirilir. Tüm testlerden başarıyla geçen transformatörler, onay alarak bir sonraki aşamaya geçebilir.

Transformatörler için uygulanan rutin testler arasında:

> Sargı direncinin ölçülmesi

> Gerilim çevirme oranının ölçülmesi ve gerilim vektör faz kaymasının kontrolü

> Kısa devre empedansının yanı sıra yükteki kaybın ölçülmesi

> Boştaki kayıp ve akımın ölçülmesi

> Dielektrik rutin deneyler

> İndüklenmiş gerilim deneyi

> Uygulanan gerilim deneyi

> İzolasyon direnci ölçümü

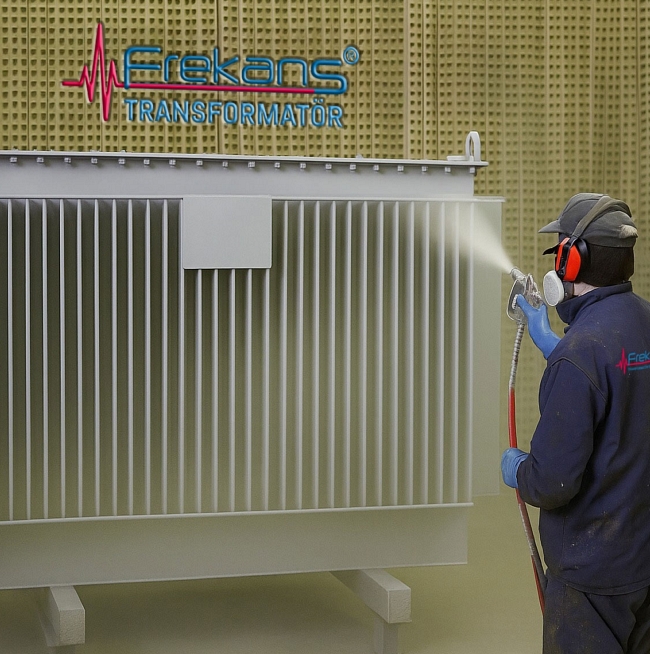

Kapak ve kazanlar, boya işleminden önce özel kimyasallar ile temizlenip kurutulur. Paslanmaya karşı koruma sağlamak amacıyla, yüksek tutunma oranına sahip dayanıklı bir astar boya ilk kat olarak uygulanır. Astar boya uygulamasının ardından, kazanlar kurutma işlemine tabi tutulur. Kurutma işleminin tamamlanmasının ardından, müşteri taleplerine uygun olarak boya kalınlıklarını karşılamak için 2 veya 3 kat özel son kat boya uygulanır. Son kat boya genellikle RAL 7033 veya RAL 9600 rengi ile tercih edilir, ancak müşteri isteğine bağlı olarak farklı renk seçenekleri de sağlanabilir.